晶圆检测

项目信息:

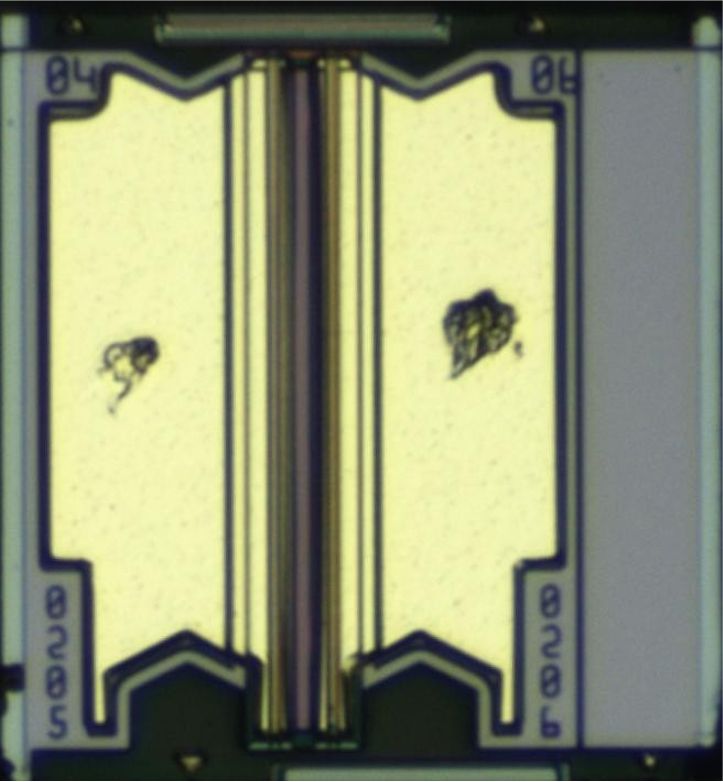

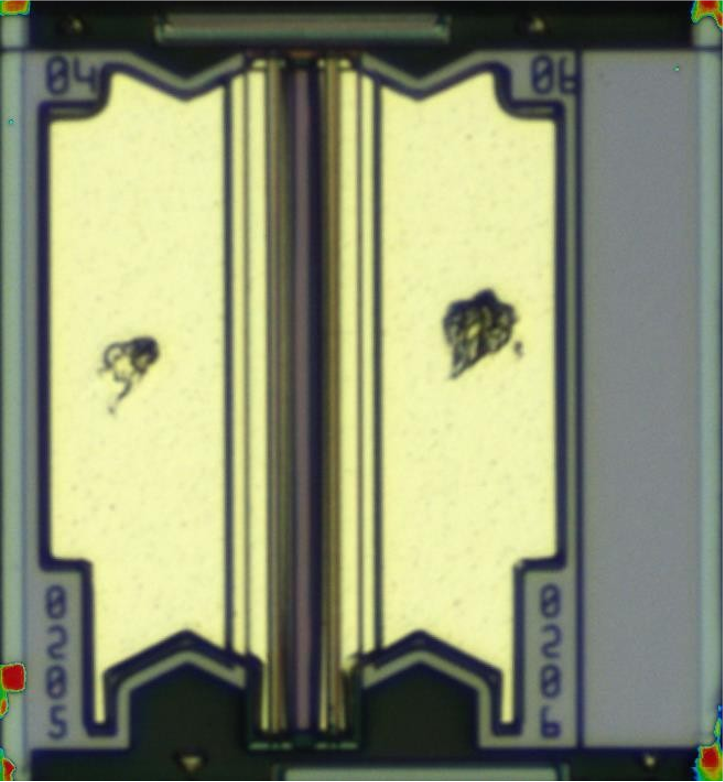

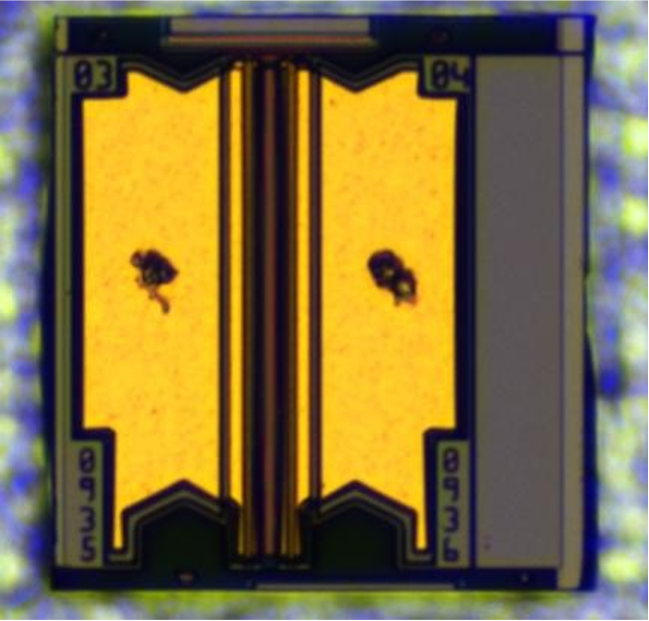

(1)晶圆/wafer最小为4英寸规格,晶圆上的晶粒/die尺寸为250*256um,一个wafer被分为10张BT(蓝膜 (Blue tape)),视觉以BT为单位进行检测。

(2)上下两套相机系统同时取图,实现对晶圆/晶粒正、反表面的关系统一与外观检测。

(3)一幅图像内最多可检40(5*8)颗晶粒,理论像素精度为0.7um。(4)传统的人工检测,只检测正面,节拍为每小时1K-2K个晶粒,由于目检容易疲劳,长时间工作后容易出现误判;由于检测工作的枯燥性,以及晶圆无尘车间的诸多不便,检测人工离职率较高。斟友道的晶圆AOI视觉检测系统,检测节拍最高可达每小时11K个晶粒,漏杀率低于千分之五。

难点:

(1)同种规格甚至同一张BT上的晶粒,都会存在工艺造成的色差与结构差,这给视觉算法的适用性和稳定性方面带来挑战,传统算法无法做到适用。

(2)晶粒焊盘区域处存在正常的探针印(与脏污特征类似),并且不同wafer的探针印还会存在数量和形状上的 差异,这造成了传统算法无法实现该区域的缺陷检测。

检测要求:

(1)正面:上方的print数字与下方的序号,与CSV数据交互并读取电气测量值。

(2)正面:上、下露台的宽度与上方台阶上的凹坑、脏污、缺损等缺陷。

(3)正面:左、右露台的宽度与脏污、缺损、裂纹等缺陷。

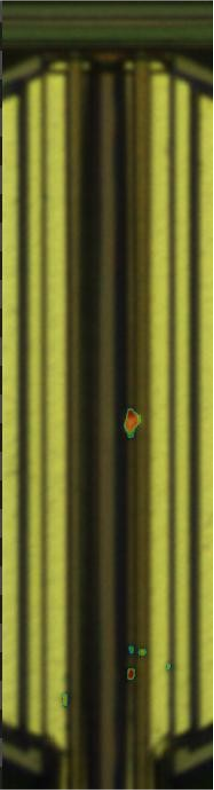

(4)正面:发光条表面、上出光口、下出光口处的脱层、脏污、凹坑、缺损、压损等缺陷。

(5)正面:焊盘关键区域的脏污、划痕等检测,焊盘边缘的探针损伤检测。

(6)正面:整体表面的异色、脏污。

(7)反面:整体尺寸、切割不良。

(8)反面:表面脏污、表面脱金、表面开裂

总结:基于使用人工智能的深度学习算法,结合传统视觉算法,本系统可有效检测相关类型的缺陷,并达到所需的节拍及精度需求。